Sebaka sa ts'ebeliso eamechine ea laser tjheseletsae ntse e pharalla le ho feta, empa litlhoko le tsona li ntse li phahama le ho feta.Nakong ea ts'ebetso ea ho tjheseletsa, khase e sireletsang e lokela ho butsoe ho netefatsa hore phello ea welding ea sehlahisoa e ntle.Joale mokhoa oa ho sebelisa moea o foka ka nepo ts'ebetsong ea welding ea tšepe ea laser?

Ka laser welding, khase e sireletsang e ama sebopeho sa weld, boleng ba weld, ho kenella ha weld le bophara, joalo-joalo Maemong a mangata, ho phunya khase e sireletsang ho tla ba le phello e molemo ho weld, empa e ka boela ea e-ba le phello e kotsi haeba e sebelisoa ka mokhoa o fosahetseng.

Phello e ntle ea ho sireletsa khase homochine oa ho tjheseletsa laser:

1. Ho foka ha khase e sireletsang ka nepo ho ka sireletsa letamo la weld hantle ho fokotsa oxidation, kapa ho qoba ho ba oxidized.

2. E ka fokotsa ka katleho spatter e hlahisoang ts'ebetsong ea welding, 'me e phetha karolo ea ho sireletsa seipone se lebisang tlhokomelo kapa seipone se sireletsang.

3. E ka khothalletsa ho jala junifomo ea letamo la weld ha le tiisa, e le hore weld e tšoane hantle le e ntle.

4. E ka fokotsa li-weld pores ka katleho.

Hafeela mofuta oa khase, sekhahla sa phallo ea khase le mokhoa oa ho fofa o khethiloe ka nepo, phello e ntle e ka fumanoa.Leha ho le joalo, tšebeliso e fosahetseng ea khase e sireletsang le eona e ka ba le litlamorao tse mpe ho tjheseletsa.

Litlamorao tse mpe tsa tšebeliso e fosahetseng ea khase e sireletsang ho welding ea laser:

1. Insuflation e sa lokelang ea khase e sireletsang e ka baka litšepe tse mpe.

2. Ho khetha mofuta o fosahetseng oa khase ho ka 'na ha baka mapetsong a weld' me ho ka boela ha fella ka ho fokotseha ha thepa ea mochine.

3. Ho khetha tekanyo e fosahetseng ea ho phalla ha khase ho ka lebisa ho oxidation e tebileng ea weld (hore na tekanyo ea phallo e kholo haholo kapa e nyenyane haholo), kapa ho ka boela ha etsa hore tšepe ea weld pool e khathatsoe haholo ke matla a ka ntle, a baka weld ho putlama kapa ho theha ka tsela e sa leka-lekaneng.

4. Ho khetha mokhoa o fosahetseng oa ho foka khase ho tla etsa hore weld e hlōlehe ho finyella kapa esita le ho se be le phello e sireletsang kapa ho ba le phello e mpe ho theho ea weld.

Mofuta oa khase e sireletsang:

Ho sebelisoa hangatalaser tjheseletsaLikhase tse sireletsang ke haholo-holo N2, Ar, He, 'me thepa ea bona ea' mele le ea lik'hemik'hale e fapane, kahoo phello ea weld e boetse e fapane.

Argon

Matla a ionization a Ar a batla a le tlase, 'me tekanyo ea ionization tlas'a ketso ea laser e batla e phahame, e sa lokelang ho laola ho thehoa ha maru a plasma,' me e tla ba le tšusumetso e itseng ts'ebelisong e sebetsang ea laser.Leha ho le joalo, ts'ebetso ea Ar e tlase haholo, 'me ho thata ho sebetsana le lik'hemik'hale ka litšepe tse tloaelehileng.karabelo, 'me litšenyehelo tsa Ar ha li phahame.Ho phaella moo, boima ba Ar bo boholo, bo loketseng ho teba ka holimo ho letamo la weld, le ka sireletsang letamo la weld hantle, kahoo le ka sebelisoa e le khase e tloaelehileng ea tšireletso.

Nitrojene N2

Matla a ionization a N2 a itekanetse, a phahame ho feta a Ar, mme a tlase ho feta a He.Tlas'a ketso ea laser, tekanyo ea ionization ke karolelano, e ka fokotsang ho thehoa ha leru la plasma, kahoo e eketsa ts'ebeliso e sebetsang ea laser.Nitrojene e ka sebetsana ka lik'hemik'hale ka motsoako oa aluminium le tšepe ea carbon ka mocheso o itseng ho hlahisa nitrides, e leng ho tla eketsa brittleness ea weld le ho fokotsa boima, e leng se tla ba le phello e mpe e kholo ho thepa ea mochine oa motsoako oa weld, kahoo ho joalo. ha e khothalletsoe ho sebelisa naetrojene.Aluminium alloy le carbon steel welds li sirelelitsoe.Nitride e hlahisoang ke karabelo ea lik'hemik'hale pakeng tsa naetrojene le tšepe e sa hloekang e ka ntlafatsa matla a lenonyeletso la weld, e leng ho tla thusa ho ntlafatsa thepa ea mochini oa weld, kahoo naetrojene e ka sebelisoa e le khase e sireletsang ha ho tjheseletsa tšepe e sa hloekang.

Helium He

O na le matla a phahameng ka ho fetisisa a ionization, 'me tekanyo ea ionization e tlaase haholo tlas'a ketso ea laser, e ka laolang hantle ho thehoa ha leru la plasma.Ke khase e ntle ea weld e sireletsang, empa litšenyehelo tsa O phahame haholo.Ka kakaretso, khase ena ha e sebelisoe lihlahisoa tse hlahisoang ka bongata.Ka kakaretso o sebelisetsoa lipatlisiso tsa saense kapa lihlahisoa tse nang le boleng bo phahameng haholo bo ekelitsoeng.

Hona joale ho na le mekhoa e 'meli e tloaelehileng ea ho foka ea ho sireletsa khase: ho foka ka lehlakoreng la shaft le coaxial

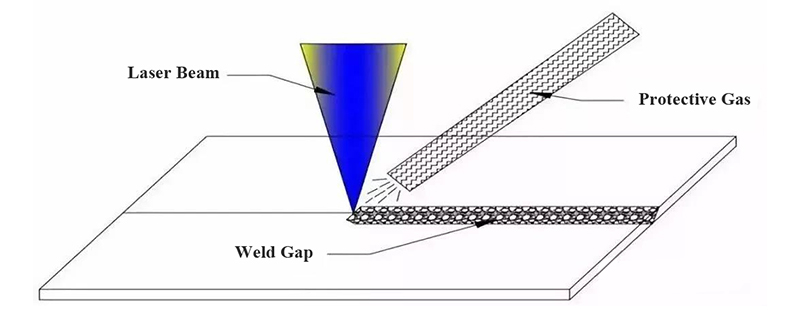

Setšoantšo sa 1: Ho phunya shaft ka lehlakore

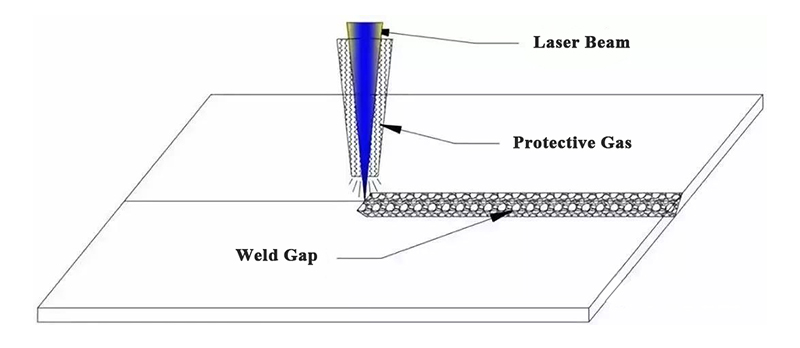

Setšoantšo sa 2: Coaxial Blowing

Mokhoa oa ho khetha mekhoa e 'meli ea ho foka ke ho nahanoa ka botlalo.Ka kakaretso, ho kgothaletswa hore o sebedise mokgwa wa kgase e sireletsang ka lehlakore.

Molao-motheo oa khetho ea ho sireletsa mokhoa oa ho foka khase: ho molemo ho sebelisa paraxial bakeng sa li-welds tse otlolohileng, le coaxial bakeng sa lifofane tse koetsoeng ka sefofane.

Pele ho tsohle, hoa hlokahala ho hlaka hore seo ho thoeng ke "oxidation" ea weld ke lebitso le tloaelehileng feela.Ka khopolo, ho bolela hore weld e sebetsana le lik'hemik'hale ka likarolo tse kotsi moeeng, e leng se bakang ho senyeha ha boleng ba weld.Ho tloaelehile hore tšepe ea weld e be mocheso o itseng.E sebetsana le oksijene, naetrojene, hydrogen, joalo-joalo moeeng moeeng.

Ho thibela weld hore e se ke ea "oxidized" ke ho fokotsa kapa ho thibela likarolo tse joalo tse kotsi hore li se kopane le tšepe ea weld ka mocheso o phahameng, eseng feela tšepe e qhibilihisitsoeng ea letamo, empa ho tloha ha tšepe ea weld e qhibiliha ho fihlela tšepe ea letamo e tiisa. ’me mocheso oa eona o theohela ka tlas’a mocheso o itseng nakong ea nako eo.

Ka mohlala, tjheseletso ya titanium alloy e ka monya hydrogen ka potlako ha thempereichara e ka holimo ho 300 °C, oksijene e ka monngoa ka potlako ha thempereichara e ka holimo ho 450 °C, ’me naetrojene e ka monngoa kapele ha e ka holimo ho 600 °C, kahoo titanium. alloy weld e tiisitsoe mme mocheso o fokotsehile ho 300 ° C Mehato e latelang e hloka ho sireletsoa ka katleho, ho seng joalo e tla ba "oxidized".

Ha ho thata ho utloisisa ho tsoa tlhalosong e ka holimo hore khase e sireletsang moea ha e hloke feela ho sireletsa letamo la weld ka nako e loketseng, empa e boetse e hloka ho sireletsa sebaka se sa tsoa tiisa se entsoeng ka tjheseletsa, kahoo ka kakaretso lehlakoreng la shaft lehlakoreng. e bontšitsoeng ho Setšoantšo sa 1 se sebelisoa.Fokotsa khase e sireletsang, hobane tšireletso ea mokhoa ona e pharaletse ho feta ea mokhoa oa tšireletso oa coaxial ho Setšoantšo sa 2, haholo-holo sebaka seo weld e sa tsoa tiisa ho sona se na le tšireletso e molemo.

Bakeng sa lits'ebetso tsa boenjiniere, ha se lihlahisoa tsohle tse ka sebelisang khase e sireletsang lehlakoreng la shaft.Bakeng sa lihlahisoa tse itseng, ho ka sebelisoa feela khase e sireletsang ea coaxial, e lokelang ho etsoa ho tloha sebopeho sa sehlahisoa le foromo e kopanetsoeng.Khetho e reriloeng.

Khetho ea mekhoa e khethehileng ea ho bululela khase:

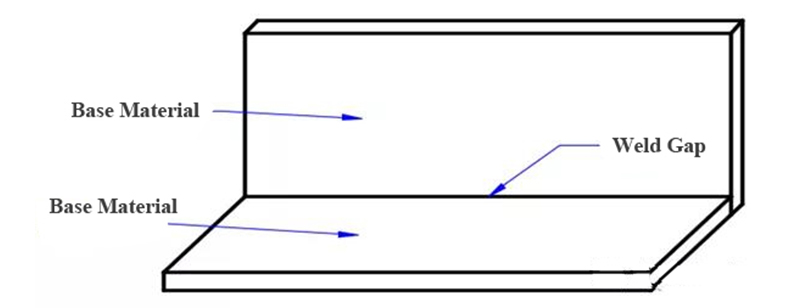

1. Li-welds tse otlolohileng

Joalokaha ho bontšitsoe Setšoantšong sa 3, sebopeho sa seam sa tjheseletsa sa sehlahisoa ke mohala o otlolohileng, 'me foromo e kopanetsoeng ke motsoako oa butt, lenonyeletso la lap, lenonyeletso la sekhutlo sa sekhutlo sa ka hare kapa lenonyeletso le entsoeng ka lap.Ho molemo ho butsoela khase e sireletsang lehlakoreng la shaft.

Setšoantšo sa 3: Li-welds tse otlolohileng

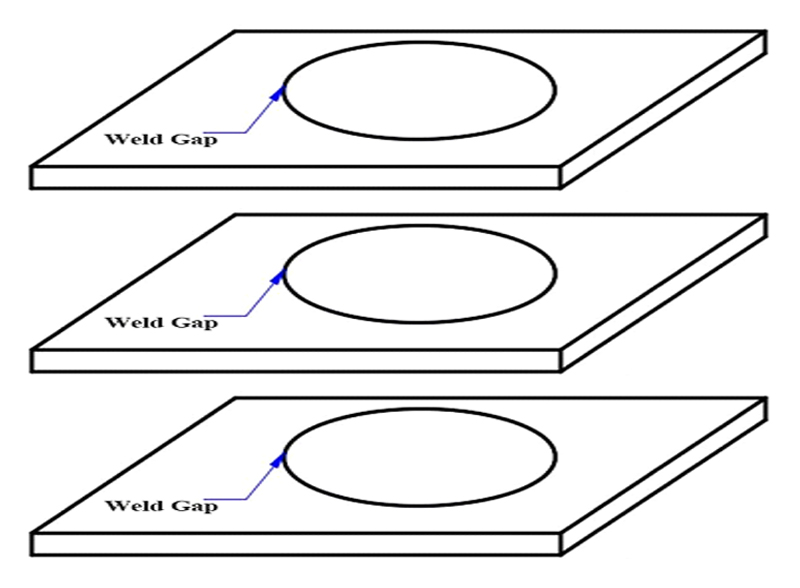

2. Flat koaloa litšoantšo welds

Joalokaha ho bontšitsoe setšoantšong sa 4, sebopeho sa seam sa welding sa sehlahisoa ke sebopeho se koetsoeng joalo ka selikalikoe sa sefofane, polygon ea sefofane, le mohala oa likarolo tse ngata tsa sefofane.Ho molemo ho sebelisa mokhoa oa khase oa coaxial shielding o bontšitsoeng ho Setšoantšo sa 2.

Setšoantšo sa 4: Li-Welds tsa Graphic tse Koetsoeng ka Flat

Khetho ea khase e sireletsang e ama ka ho toba boleng, katleho le litšenyehelo tsa tlhahiso ea welding.Leha ho le joalo, ka lebaka la mefuta-futa ea lisebelisoa tsa ho tjheseletsa, khetho ea khase ea welding e boetse e rarahane ka mokhoa oa sebele oa ho cheselletsa.Hoa hlokahala ho nahana ka botlalo ka lisebelisoa tsa welding, mekhoa ea ho tjheseletsa, le maemo a ho tjheseletsa.Hammoho le phello e hlokahalang ea welding, ke feela ka tlhahlobo ea welding moo ho ka khethoang khase e loketseng haholoanyane ea welding ho fihlela litholoana tse ntle tsa welding.

Nako ea poso: May-08-2023